根據(jù)真空系統(tǒng)的使用目的而決定所需的真空度和抽氣時間���,然后選擇合適的真空泵�。本節(jié)介紹不同真空范圍內(nèi)的抽氣時間計算�。

1、大氣壓-低真空領(lǐng)域的抽氣時間計算

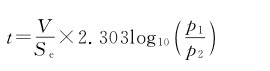

這里所指的低真空領(lǐng)域��,是指真空度在100 KPa至0.2 KPa�����,低真空領(lǐng)域真空腔體和泵的連接管內(nèi)�����,氣體分子是黏性流時�����,抽氣時間可以通過初期壓強(qiáng)p1�、到達(dá)壓強(qiáng)p2、抽氣速度S和容積V(含配管)來計算����。

式中 p1———初期壓強(qiáng)(大氣壓)[Pa]����;

p2———到達(dá)壓強(qiáng)[Pa]�;

t———抽氣時間[min];

V———容積[L]�;

Se———實際抽氣速度[L/min]。

考慮到導(dǎo)管和閥門的瓶頸效應(yīng)����,實際抽氣速度大致可以估算為理論抽氣速度的80%����。

2、中真空領(lǐng)域的抽氣時間計算

這里所指的高真空至超高真空領(lǐng)域�,是指真空度在200 Pa 至 0.2Pa之間,中真空領(lǐng)域?qū)Ч軆?nèi)的氣體分子�,處于黏性流和分子流的中間狀態(tài),不能單純地像低真空或下面第三章節(jié)講解的高真空那樣簡單地計算��。一般情況下����,通過兩種方式分別計算抽氣時間,然后取計算值較大的結(jié)果�����。

真空抽氣要考慮的要素:

(1)到達(dá)真空度;

(2)抽氣速度�����;

(3)導(dǎo)通率���;

(4)實際抽氣速度���;

(5)氣體放出率;

(6)漏率����。

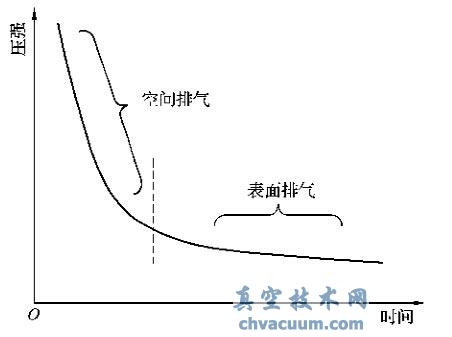

用真空泵對真空腔體抽氣時,初腔體內(nèi)的壓強(qiáng)迅速降低����,但是經(jīng)過一段時間后壓強(qiáng)下降變緩,并且趨于一個恒定值����。導(dǎo)致這種現(xiàn)象的主要原因是材料的表面放氣。如圖1所示�����,壓強(qiáng)變化的不同領(lǐng)域,分別稱之為空間抽氣和表面抽氣����。為了進(jìn)一步提高真空度,通常采用的對策如下:

圖1 壓強(qiáng)和抽氣時間的關(guān)系

(1)選擇表面放出氣體少的材料�����;

(2)通過電解拋光等手段��,減小材料表面積�,繼而減少氣體分子的吸附

(3)對腔體進(jìn)行烘烤���,促進(jìn)表面吸附氣體的放出�����。

3�����、高真空-超高真空領(lǐng)域的抽氣時間計算

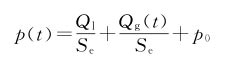

這里所指的高真空至超高真空領(lǐng)域��,是指真空度在0.2Pa以下����,對于高真空領(lǐng)域,要充分考慮容器壁以及容器內(nèi)物體的氣體放出�����,因此���,抽氣時間和抽氣速度的計算方法和低真空領(lǐng)域不同����。

式中 p(t)———到達(dá)壓強(qiáng)�;

Se———實際抽氣速度;

Ql———腔體漏氣量����;

Qg(t)———腔體內(nèi)部放出氣體量;

p0———初期壓強(qiáng)���。

氣體的放出量Qg(t)隨著時間t而減少�����。計算開始時����,假定一個抽氣時間,根據(jù)當(dāng)時的放氣量來求得到達(dá)的真空度�����。如果計算結(jié)果p(t)和所需的真空度不一致����,則重新假定時間,根據(jù)新假設(shè)時間的氣體放出量再次計算�����。不斷重復(fù)����,終讓p(t)在所需的真空范圍內(nèi)���。

高真空領(lǐng)域的抽氣時間計算遠(yuǎn)比低真空領(lǐng)域復(fù)雜�。真空腔體的內(nèi)表面經(jīng)過酒精清洗和150~200℃烘烤處理的兩種情況下���,后者的氣體放出會減少10%左右�,因此使用同樣的抽氣泵所能到達(dá)的真空度也會更高一些。

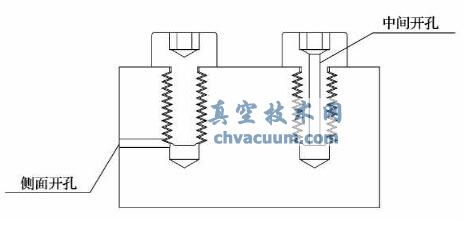

真空腔體內(nèi)的部件形狀和材質(zhì)也極大地影響到達(dá)的真空度和抽氣時間���。如果使用了樹脂類材料�,則到達(dá)的真空度會比單純考慮金屬表面的氣體放出要差2~3個數(shù)量級�����。內(nèi)部使用螺釘時�����,螺紋部殘留的氣體隨著抽氣時間緩慢放出����。為了加速螺紋部的氣體放出,要在螺釘中心穿孔�,或在螺紋側(cè)面開一個出氣孔(圖2)。因此���,內(nèi)部構(gòu)造越復(fù)雜��,影響真空的因素就越多�����,要獲得高真空��,設(shè)計上就更需要經(jīng)驗���。

圖2 螺紋部的抽氣示意圖

滬ICP備15037643號-1 管理登陸 GoogleSitemap

滬ICP備15037643號-1 管理登陸 GoogleSitemap